Geneza projektu

Pomysł założenia United Packaging S.A. zrodził się w wyniku obserwacji rozwoju różnych gałęzi przemysłu w Polsce i Europie. Dotychczasowe doświadczenie zarządu Spółki w transakcjach typu private equity / project finance zaowocowało przygotowaniem dość krótkiej listy branż, które cechują się nie tylko solidnym fundamentem w realnej gospodarce, ale również sporą dynamiką wzrostu i ciekawą perspektywą rozwoju. Opakowania to dziedzina w Polsce w której jeszcze przez najbliższe 10 – 15 lat jest wiele do zrobienia. Rozpoczęliśmy od opakowań tekturowych, ale to dopiero początek - stąd nasza nazwa: „United…”. Opakowania papierowe są obecnie na topie. Papier i tektura to wyroby, które w 100% można etykietować jako „eko”, a naszym zdaniem takie produkty i branże mają największe szanse na wzrost wartości biznesu.

W ramach inwestycji opakowaniowej na terenie strefy przemysłowej w Skarbimierzu wybudowano halę produkcyjno - magazynową o powierzchni 7,5 tys. m2. Zgodnie z wymogami prawnymi zakład posiada dodatkową kilkusetmetrową powierzchnię socjalno - biurową oraz wydzielone, również kilkusetmetrowe zaplecze techniczno-laboratoryjne. Nakłady poniesione na uruchomienie i rozbudowę zakładu (opakowania wykrawane i klapowe) przekroczyły 50 mln zł.

Misja firmy

United Packaging S.A. to:

- lokalny, średniej wielkości dostawca opakowań z tektury falistej;

- skoncentrowany na segmencie premium packaging;

- zapewniający najwyższą jakość realizacji zamówień składanych przez Klientów.

W przypadku Spółki ,,lokalny” oznacza obsługę Klientów zlokalizowanych średnio nie dalej niż 100 km. Z tego względu Spółka z najwyższą starannością pielęgnuje relacje z Klientami, których zakłady zlokalizowane są w województwach: dolnośląskim, opolskim, śląskim, wielkopolskim (południowy obszar) oraz łódzkim (tereny południowo- zachodnie).

Docelowa wydajność Zakładu Produkcji Opakowań w Skarbimierzu powinna ukształtować się na poziomie około 50 mln m2 opakowań rocznie. Segment ,,premium packaging” definiujemy m.in. poprzez jakość wykorzystywanego surowca (superior material engineering) oraz jakość projektowania (premium design), zarówno pod względem szaty graficznej, jak i rozwiązań konstrukcyjnych.

Jakość realizacji zamówień oceniamy na podstawie skumulowanego indeksu logistycznego (on time / in full / error free), kalkulowanego na podstawie cotygodniowych dostaw.

Poza jakością produkowanych opakowań oraz jakością obsługi naszych Klientów swoich przewag konkurencyjnych upatrujemy w następujących obszarach:

- dobór zespołu współpracowników i poziom jego motywacji,

- realizowana strategia inwestycyjna i finansowa,

- efektywność operacyjna / poziom kosztów operacyjnych,

- zrównoważony rozwój,

- wykorzystanie alternatywnych kanałów dystrybucji.

Możliwości produkcyjne

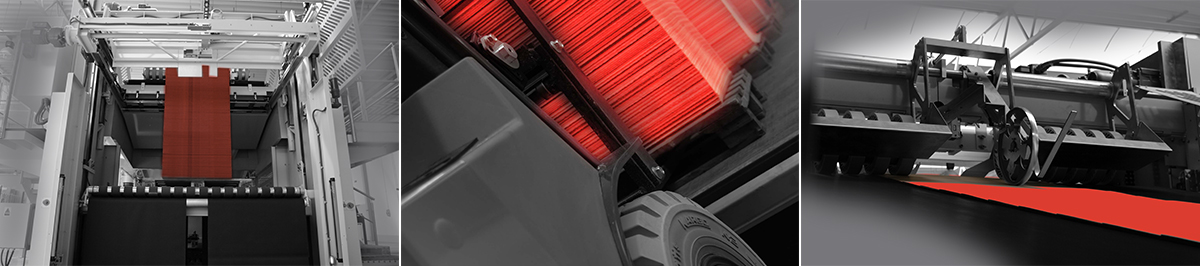

Park maszynowy w fabryce w Skarbimierzu zorientowany został zarówno na produkcję wysokiej jakości opakowań fasonowych (wykrawanych), wielopunktowo klejonych, wzbogaconych efektownym, wielokolorowym nadrukiem, jak i efektywnych w użyciu pudeł klapowych eksponujących przede wszystkim funkcję transportową opakowania.

Druk metodą fleksograficzną

Do niedawna tektura falista kojarzona była głównie ze świetnym materiałem przeznaczonym do transportu dóbr z miejsca ich wytworzenia do miejsca dystrybucji lub konsumpcji (funkcja transportowa opakowania). Rosnące wymagania rynku w dziedzinie logistyki, ciągłe poszukiwanie oszczędności kosztów wymusiły jednak na podmiotach z sektora nowoczesnej dystrybucji zwiększenie efektywności zarządzania „półką sklepową”. Zaczęto analizować możliwości usprawnienia budowania ekspozycji sklepowych tak, aby angażowały mniej czasu i środków. W tym momencie odkryto niezauważony wcześniej potencjał, drzemiący w tekturze falistej. Zrodziła się koncepcja rewolucyjna – czyli opakowania SRP (shelf ready packaging) – opakowania zarówno transportowe, jak i ekspozycyjne – redukujące czas dostarczenia towaru na półki o kilkaset procent. Dlaczego wcześniej nikt na to nie wpadł? Dlaczego tekturze falistej przypadała jedynie rola ochrony towarów podczas transportu i dalsze pozostawanie w cieniu magazynów? Odpowiedź jest prosta - opakowanie na sklepowej półce staje na pierwszym froncie Klient – produkt. Od odbioru opakowania nierzadko uzależniona jest decyzja o zakupie. Opakowanie musi przyciągać, być ładne i estetyczne – co niestety niełatwo było osiągnąć ze względu na trudności występujące podczas zadruku tektury falistej.

Druk postprintowy do niedawna sprawiał wiele problemów. Metoda fleksograficzna, do tej pory jedyna możliwa do wykorzystania na skalę przemysłową, kojarzyła się głównie z nadrukiem prostych znaków logistyczno – transportowych. Dynamika rozwoju tej metody jest naprawdę imponująca. Z roku na rok producenci opakowań prześcigają się w precyzji zadruku, drukując coraz częściej prace zdjęciowe o bardzo wysokich liniaturach, coraz bardziej porównywalne do jakości druku offsetowego.

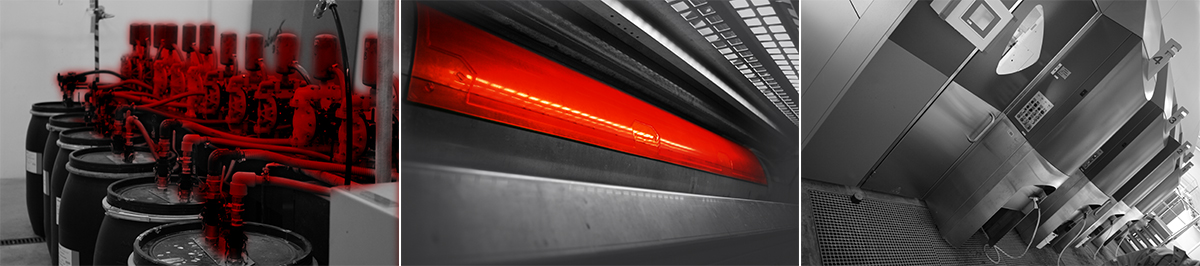

Firma United Packaging - aby od samego początku uplasować się w czołówce producentów opakowań - zdecydowała się na zakup najwyższej jakości drukarki off - line typu MASTERFLEX L firmy BOBST. Dodatkowo własna mieszalnia farb, laboratorium recepturowania farb oraz fotopolimery przygotowane przez najlepszych w europie partnerów sprawiają, że nasze prace przyczyniają się zarówno do wzrostu sprzedaży naszych Klientów, jak i wysokiego poziomu zadowolenia docelowych odbiorców / konsumentów.

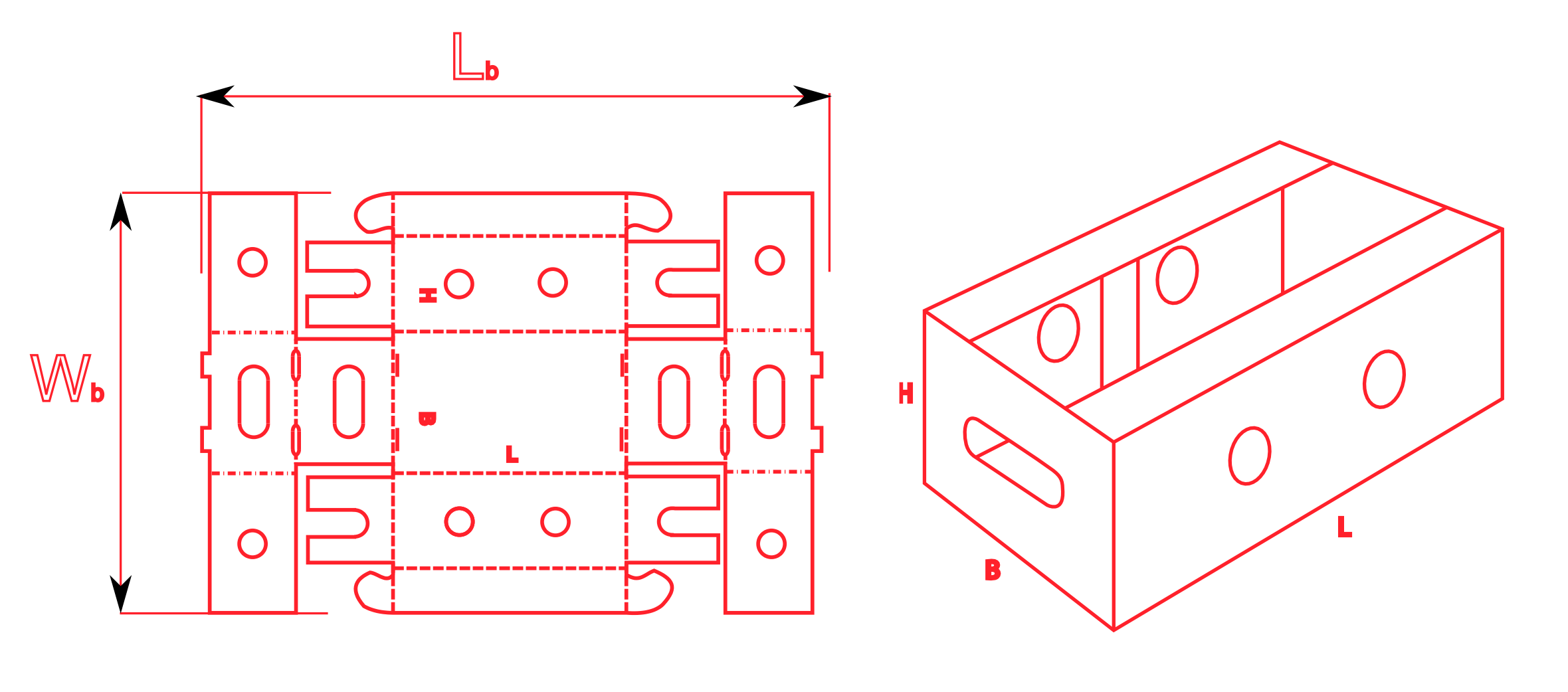

Wykrawanie płaskie

Park maszynowy United Packaging S.A. wyposażony został w dwie nowoczesne wykrawarki płaskie firmy BOBST typu VISIONCUT.

Maszyny te zapewniają bardzo wysoką wydajność produkcji oraz jakość wykroju. Specjalistyczna wiedza załogi w dziedzinie przygotowania wykrojników sprawia, że potrafimy wykonać nasze opakowania w taki sposób, by zdały one egzamin zarówno podczas ręcznego składania, jak i wysokowydajnego składania na skomplikowanych, automatycznych liniach pakujących.

Ograniczenia technologiczne:

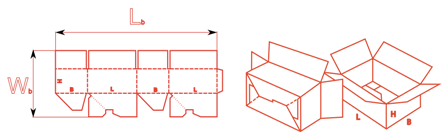

Maksymalny rozmiar arkusza Lb 1600 Wb 1100

Sklejanie wstępne

Efektywność pakowania jest bardzo ważnym punktem w ciągu produkcyjnym naszych Klientów. Nie każdy produkt (a konkretnie jego wolumen) uzasadnia wyposażanie linii produkcyjnej naszego Klienta w skomplikowane, automatyczne moduły pakowania. Wychodząc naprzeciw potrzebie usprawnienia ręcznego pakowania, United Packaging S.A. uzbroiła swój park maszynowy w składarko - sklejarkę typu VISIONFOLD firmy BOBST. Dzięki niej produkować możemy opakowania wstępnie sklejone, umożliwiające formowanie jednym ruchem, co obniża czas pakownia czasami o kilkaset procent.

Ograniczenia technologiczne:

|

FEFCO 0201; 0215; 0700

|

FEFCO 0450; 0451; 759

|

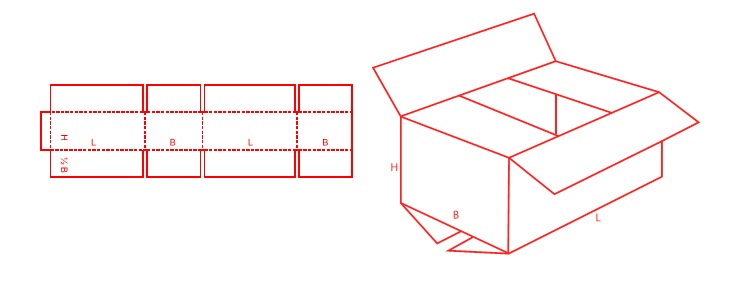

Wykrawanie rotacyjne oraz nacinanie (slotowanie)

Opakowanie, jest częścią składową prawie każdego produktu – w zdecydowanej większości przypadków nie można go wykluczyć, można natomiast optymalizować kosztowo. Nie każde opakowanie trafia na sklepową półkę, część z nich zakończy swój cykl życia na etapie magazynu. Wychodząc naprzeciw oczekiwaniom swoich Klientów, United Packaging S.A. zdecydowało się na zakup wysokowydajnej linii do produkcji opakowań typu American Box – BOBST MARTIN 924 NT – której produkty charakteryzuję się świetną relacją jakości do ceny.

Mając na uwadze efektywność procesów pakowania, jak i funkcjonalność i estetykę produktów dostarczanych do naszych odbiorców, wyposażyliśmy naszą linię w sekcję wykrawania rotacyjnego, która umożliwia wykrojenie prostych kształtów jak np. podłoga typu FEFCO 215, uchwyty na ręce, czy perforacje ułatwiające otwieranie. Dodatkowo linia produkcyjna została wyposażona w trzy stacje dokujące, dające dużą swobodę w kreowaniu szaty graficznej opakowania.

Z punktu widzenia bezpieczeństwa / pewniości / elastyczności dostaw opakowań do naszych Klientów nie bez znaczenia jest fakt wymienności zleceń, które mogą być realizowane na jednej (MARTIN) bądź drugiej (MASTERFLEX) drukarce fleksograficznej.

Ograniecznia technologiczne:

L+B min = 350 mm max = 1200

H min = 96 mm

Logistyka produkcji

Kluczem do sukcesu produkcji przy tak szerokim i zmiennym asortymencie jest inteligentna metoda zarządzania produkcją, magazynami narzędzi oraz spedycją. Z tego względu zdecydowaliśmy się na wdrożenie sprawdzonego w branży oprogramowania klasy ERP – HETMAN BOX FACTORY, który jest podstawowym narzędziem zarówno przy planowaniu produkcji, gospodarce magazynowej, obsłudze technologii, jak i zarządzaniu stroną finansowo – księgową Spółki.

Badania i rozwój

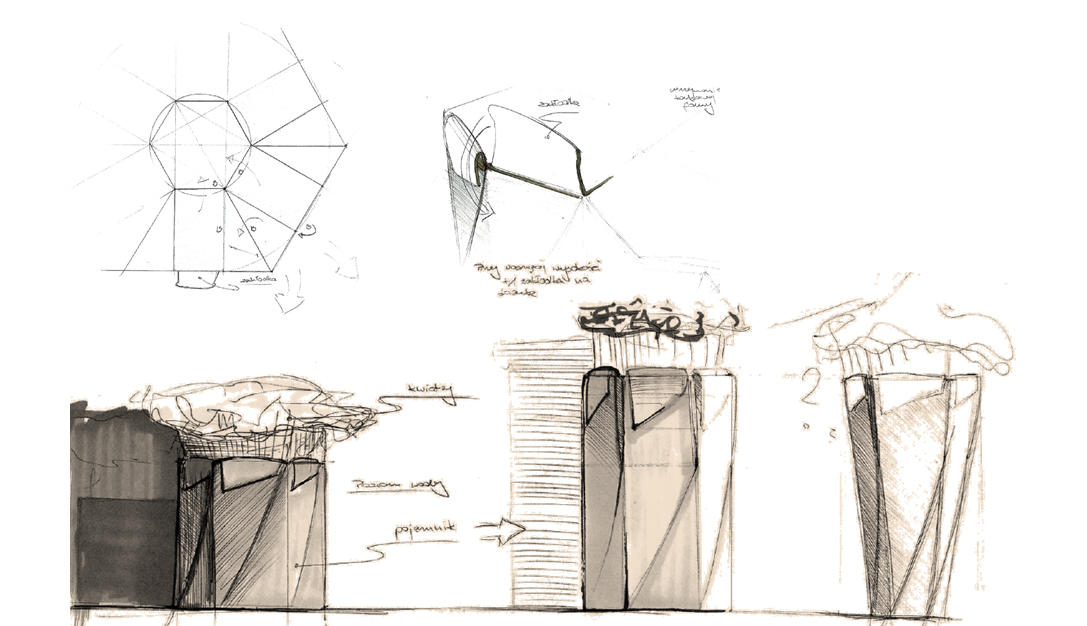

Przemysł opakowaniowy jest w Polsce bardzo wysoko rozwinięty. Czołowi gracze na rynku prześcigają się w rozbudowie możliwości technologicznych swoich parków maszynowych. Coraz trudniej konkurować jest jedynie jakością i nowoczesnością linii produkcyjnych oraz urządzeń peryferyjnych. Obszarem, który może wyróżniać ofertę dostawcy i dawać wymierne korzyści odbiorcom jest silny Dział Badań i Rozwoju. To tutaj powstają m.in. koncepcje nowych opakowań, podnoszących efektywność zarówno procesu pakowania, jak i sprzedaży wyrobu gotowego. R&D to obszar na który kładziemy największy nacisk i w który inwestujemy znaczne zasoby. Chcemy, aby nasz Klient otrzymał silne wsparcie przy rozwijaniu swoich projektów, pomysłów i produktów. Doświadczona załoga, potrafiąca zaproponować innowacyjne rozwiązania, daje naszym Klientom ogromny komfort pracy i często decyduje o jakości i trwałości nawiązanej relacji biznesowej.

Misją naszego Działu R&D jest przede wszystkim zaspokajanie potrzeb Klientów związanych z transportem produktów świeżych i ich ekspozycją np. w chłodziarkach i zamrażarkach.

Zainicjowany proces badawczo - rozwojowy obejmuje zarówno technologię materiałową, jak i niepowtarzalny design wspierający funkcję ochrony produktów przed działaniem wilgoci.

Jakość produktów

Aby zapewnić dostawę produktów jedynie najwyższej jakości, niezmiernie ważna jest kontrola jakości nie tylko wyrobów gotowych, ale także surowców potrzebnych do ich wykonania.

United Packaging S.A. nie przewiduje najmniejszych kompromisów w zakresie parametrów chłonności liniowej / przesiąkliwości tektur wykorzystywanych w procesie produkcji.

Regularne badania absorpcji tektury metodą Cobb’a oraz dynamicznego kąta zwilżania powierzchni dają pewność, że hydro - rezystancja naszych opakowań zaspokaja potrzeby najbardziej wymagających Klientów.

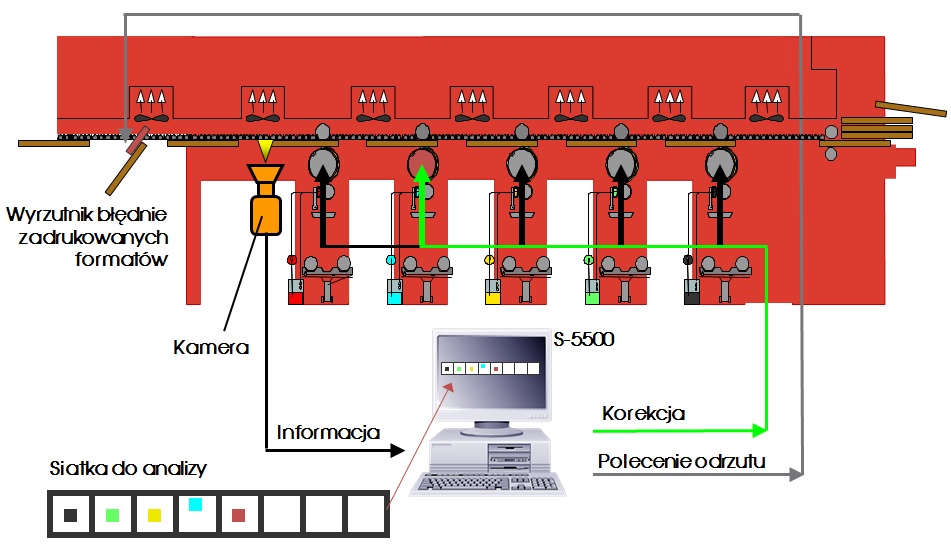

Unikatowe technologie, wśród których najbardziej spektakularny to REGISTRON, zapewniają produkcję na najwyższym jakościowo poziomie. Stroboskopowa kamera, sprawdza pasowanie kolorów w procesie druku. System automatycznie koryguje powstałe błędy, a niespasowane formatki selektywnie odrzuca do zbiornika odpadowego. System jest gwarancją, że do Klienta dotrą tylko opakowania odpowiadające zdefiniowanym przez niego wymogom jakościowym (zero - fault packaging).

|

|